Эта тенденция с одной стороны увеличивает сроки проектирования и производства, а с другой может способствовать их сокращению при правильном использовании. Поэтому цифровое развитие сегодня является безусловным фактором конкурентоспособности того или иного предприятия на рынке, особенно на международном. Для этого рядом отечественных производителей к реализации принята концепция «Фабрики будущего», которая сложилась в рамках ТехНет - Национальной технологической инициативы.

«Ключевой задачей «Фабрики будущего» является формирование комплекса компетенций мирового уровня на основе интеграции передовых производственных технологий и бизнес-моделей. Идея «Фабрики будущего» подразумевает максимальную цифровизацию производственных процессов, сокращение издержек и времени на проектирование продукции, а также повышение ее качества за счет более точного моделирования», - говорит исполнительный директор Госкорпорации Ростех Олег Евтушенко.

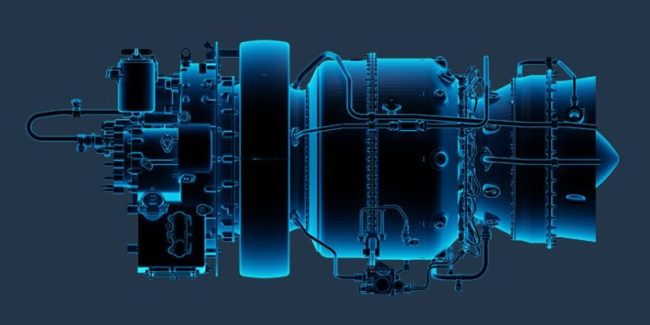

При этом цифровизация подразумевает не только этап проектирования тех или иных элементов силовой установки в CAD-системах, но и внедрение новой стендовой базы, использование цифровых сервисов для облегчения технического обслуживания техники, объединение всех станков в единую сеть.

Предприятия, входящей в Ростех Объединенной двигателестроительной корпорации, были выбраны в качестве полигона «Фабрики будущего», в частности, концепция реализуется на «ОДК-Сатурн».

«В двигателестроительной отрасли на сегодняшний день практически не осталось испытательных стендов, которые управляются аналоговыми методами, все давно оцифровано. Для сравнения – старая стендовая база под управлением операторов могла одновременно отслеживать и управлять порядка сотней параметров, которое выдает изделие. Цифровые системы управления позволяют отслеживать одновременно тысячу параметров. Это дает возможность увеличить точность, качество использования этой техники», - отмечает директор по производству ОДК Валерий Теплов.

Кроме того, значительную роль при реализации концепции «Фабрики будущего» играет применение аддитивных технологий. Такие технологии наряду с умным проектированием и моделированием, объединением производственных объектов в единый интернет вещей и высокопроизводительными вычислениями являются одними из самых передовых на сегодняшний день.

Применение 3D-печати имеет несколько ключевых преимуществ при работе над проектированием и изготовлением продукта, среди которых: кастомизация по требованию заказчика, увеличение функциональности продукта, рыночная реактивность.

В новых двигателях до 20% массы будут составлять детали, спроектированные и изготовленные с помощью аддитивных технологий. За счет новых технологий проектирования, в том числе за счет топологической оптимизации, будет сокращено количество детале-сборочных единиц в двигателях более чем вдвое.

В свою очередь, сокращение сроков и затрат на технологическую подготовку производства позволит сократить время разработки опытных деталей, изготавливаемых аддитивными технологиями, на 80%, цикл изготовления серийных деталей сократится до 3 раз, а стоимость изготовления – до 2 раз. Подобный подход в авиационном двигателестроении позволяет значительно сократить сроки создания агрегатов – до 10 раз.

«Аддитивным способом можно «вырастить» прообраз камеры сгорания примерно в десять раз быстрее, чем в случае с традиционными технологиями. Сначала вы бы [при традиционном способе] спроектировали спецоснастку, штампы, затем бы изготовили лист, из которого бы различными методами сформировали облик камеры сгорания, потом бы все это реализовали - сдали в опытные работы… В общем, преимущество очевидно», - говорит Теплов.

Востребованность данной технологии подтверждается цифрами – если в 2019 году в ОДК аддитивным способом производилось примерно 4,5 тысячи деталей, то в этом году ожидается около 8,5 тысяч. То есть, практически двукратный рост.

Еще одним крайне важным элементом «Фабрики будущего» является так называемый индустриальный интернет вещей. На данный момент в «ОДК-Сатурн» ведется работа по объединению оборудования, нескольких десятков тысяч единиц, в единый интернет вещей.

«Есть очевидное преимущество в управлении парком оборудования. Если мы соединим его в единую промышленную сеть, то сможем управлять и доступностью оборудования, и подойти вплотную к предиктивной аналитике, а значит, прогнозировать выход его из строя, а значит точнее и точечнее проводить послепродажное обслуживание, проводить техобслуживание и ремонт, когда это необходимо», - сказал Теплов.

Таким образом, вышесказанное показывает, что внедрение и использование даже отдельных элементов, входящих в концепцию «Фабрики будущего», приносит заметный результат и может рассматриваться как одна из приоритетных траекторий развития авиационной и, в частности, двигателестроительной отрасли.