Производственный комплекс «Салют» АО «ОДК» - это крупное двигателестроительное предприятие, исторически расположенное в Москве, которое занимается разработкой, изготовлением, сервисным обслуживанием и осуществлением авторского надзора двигателей АЛ-31Ф и их модификаций для российских самолетов семейства Су, а также двигателей АИ-222-25 для учебно-боевых самолетов Як-130. Предприятие обладает производственными возможностями для осуществления полного цикла изготовления авиационных двигателей - от заготовительного производства до сборки готовых изделий, а также обладает современной экспериментальной базой.

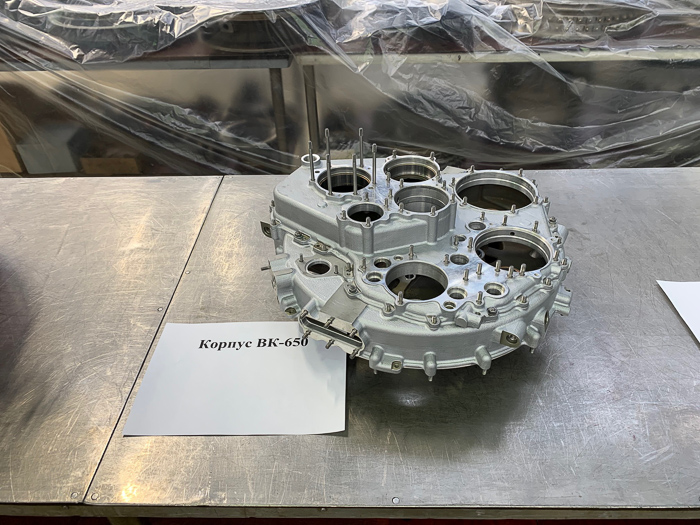

Но на этом роль предприятия в структуре Объединенной двигателестроительной корпорации не ограничивается. В рамках кооперации с другими предприятиями корпорации «Салют» участвует в изготовлении деталей и сборочных единиц вертолетных двигателей ВК-2500 и ТВ7-117В, двигателей РД-33МК для МиГ-29, ТВ7-117СТ/СМ для самолетов Ил-112В и Ил-114, а также ПД-14 для МС-21. Также на предприятии ведутся опытные работы по освоению производства деталей и сборочных единиц новых вертолетных двигателей ВК-650В, ВК-1600В, и перспективных двигателей для гражданской авиации ПД-8 и ПД-35. Впрочем, обо всем по порядку.

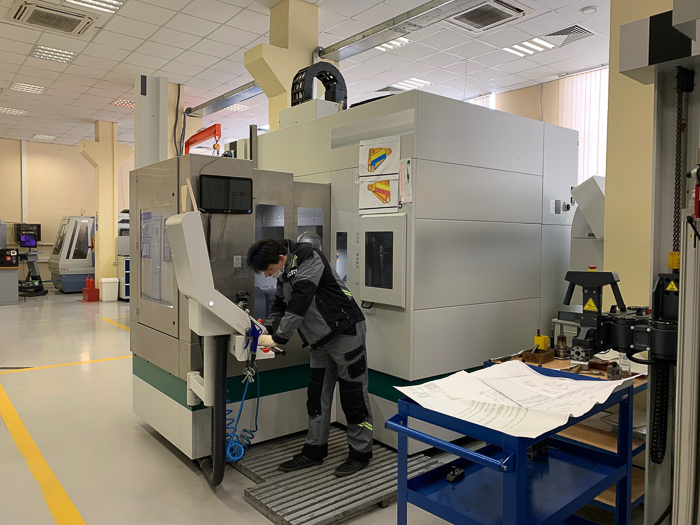

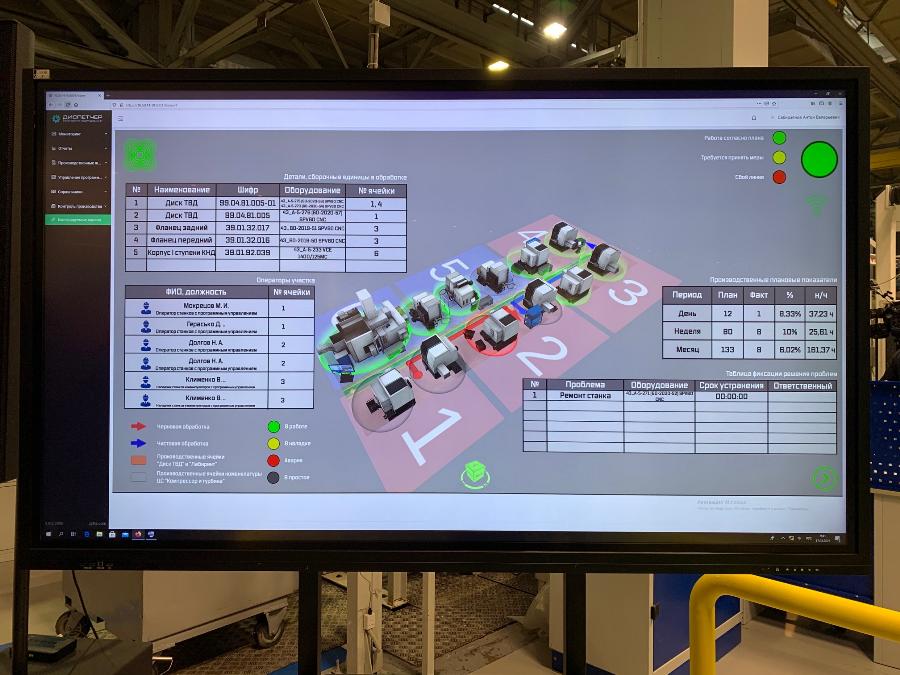

Начнем с того, что послужило информационным поводом нашего визита – с нового производственного участка. Важность этого события не в том, что это некое пространство, где установлено новое высокопроизводительное оборудование. Главное на этом участке – автоматизация управления производством. При организации участка особое внимание уделялось современным цифровым технологиям. Мониторинг работы оборудования и рабочих здесь осуществляет электронная система АИС «Диспетчер». В режиме реального времени она отображает данные о его работе, анализирует причины простоев, помогает решать вопросы по облуживанию и ремонту оборудования.

«Производственный участок построен в соответствии с принципами бережливого производства с применением цифровых технологий, которые позволяют осуществлять мониторинг производственного цикла, чтобы исключить из него все то, что мешает производственному процессу. Внедрение таких участков позволит сократить цикл производства изделий в полтора-два раза за счет того, что мы выявляем и своевременно реагируем на увеличение запасов, на простой оборудования, на отсутствие инструментов, т.е. на те вещи, которые при традиционном подходе не видимы», - рассказывает руководитель производственного комплекса «Салют» АО «ОДК» Алексей Николаевич Громов.

Здесь реализована так называемая концепция визуального управления на цифровой платформе в режиме online. На участке размещен большой информационный экран, подойдя к которому руководитель любого уровня может увидеть, где в данный момент находится конкретная деталь, какие операции с ней производятся, и кто из рабочих этим занимается.

«Одна из наших задач – максимальная загрузка оборудования. Система планирования выдает план на участок. Рабочий подходит к специальному киоску, прикладывает к нему свою карточку и получает плановое задание. После того как он его выполнил, точно так же подходит к этому киоску со своей карточкой, закрывает задание, и система сразу же видит, что этот этап изготовления детали завершен. При этом на большом экране показан маршрут прохождения детали по участку от операции к операции. После каждой операции деталь перемещается в следующую ячейку (стеллаж), которая расположена далее по технологическому процессу. И, соответственно, следующий рабочий, получив задание, не перемещая эту деталь в какой-то другой конец цеха, ее берет и ставит на следующую операцию», - поясняет руководитель департамента по организации производства АО «ОДК» Валентин Владимирович Галий.

В качестве дополнительного контроля применяется цветовая маркировка: красная – деталь ожидает операции, зеленая – операция выполнена. При этом, если по какой-то причине произошла остановка технологического процесса, деталь не изготавливается, можно вручную перепланировать задания, либо система в автоматизированном режиме предлагает куда эту деталь сдвинуть по плану. Такой подход позволяет максимально эффективно загрузить оборудование. Более того, теперь и рабочий на участке не будет терять время на решение организационных вопросов своей деятельности, таких как перемещение заготовки, получение инструмента и другое, а будет заниматься непосредственно тем, за что получает деньги - обрабатывать детали/заготовки на станках. Отдельная вспомогательная служба привезет заготовку и заберет деталь, другая - отследит наличие инструмента и обеспечит им каждое задание.

Руководитель департамента по организации производства АО «ОДК» Валентин Владимирович Галий.

К слову, на участке установлен электронный шкаф, в котором рабочий берет необходимый ему инструмент. Как это работает? За инструмент отвечает служба снабжения, которая ведет электронный учет инструмента и его износа, по сути, контролирует его ресурс. Это позволяет планировать закупки, всегда обеспечивать участок нужным инструментом, при этом не закупаться впрок. Определяется, какой инструмент нужен для реализуемого технологического процесса, этот набор инструментов поступает в систему, и она формирует нужные комплекты. Рабочий, подойдя шкафу инструментов, прикладывает свою электронную карточку и забирает нужный ему инструмент.

«С точки зрения системы инструментообеспечения, мы уходим от классических пониманий инструментальных раздаточных-кладовых, когда рабочий должен был, получив задание на изготовление детали, идти куда-то и ждать, пока ему выдадут комплект инструмента, потом с ним возвращаться, ставить его на станок, потом снимать, относить, и опять все то же самое для следующей детали», - рассказывает Валентин Галий.

То есть сами операции на станках не изменились, если не брать в расчет новое, более производительное оборудование, главное – сокращение организационных потерь и повышение времени реального производственного процесса в течение смены. Так, например, в ходе анализа оказалось, что дистанция, которую раньше деталь «проходила» по заводу в процессе изготовления, превышала 3 км. Ввод в эксплуатацию только одного этого участка сокращает эту дистанцию вдвое.

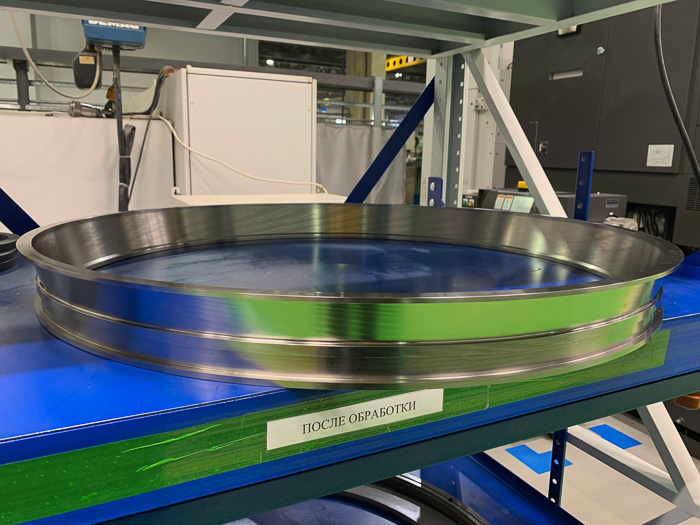

Новый участок станет основой перспективного центра специализации по производству деталей компрессора и турбин авиадвигателей. В дальнейшем его будут использовать для изготовления деталей и других авиационных двигателей корпорации. «До ввода этого участка мы успешно справлялись с объемами производства двигателей АЛ-31Ф и его модификаций, которые закреплены за предприятием, и частично обеспечивали поставку изделий, в частности, дисков на ремонтные предприятия. С вводом этого участка мы сможем уже не частично, а полностью покрывать все потребности ремонтных заводов, которые занимаются восстановлением двигателей этой серии. Кроме того, при необходимости мы сможем оказывать содействие и другим предприятиям ОДК. Так, например, сейчас мы работаем над тем, чтобы на этом участке производить диски компрессора вертолетного двигателя ВК-2500», - говорит Алексей Громов.

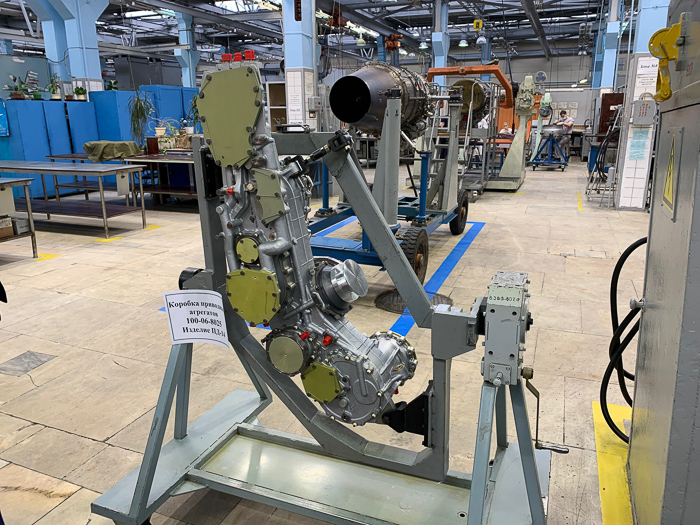

Производственный комплекс «Салют» участвует в программе «Трансформация индустриальной модели» ОДК, в рамках которой предусматривается создание сквозных центров производственной компетенции (ЦПК) по основным типовым деталям и видам обработки. В перспективе ЦПК позволят оптимизировать текущую производственно-технологическую деятельность и обеспечить эффективную кооперацию при изготовлении двигателей и энергоустановок. На производственном комплексе «Салют» и филиалах АО «ОДК» создаются центры производственной компетенции: «Коробки приводов и агрегатов», «Корпуса, статорные узлы и камера сгорания», «Моноколеса», «Ротор», «Статор», «Лопатки турбин», «Уплотнения», «Графит», «Инструментальное производство».

Сама идеология трансформации индустриальной модели корпорации заключается в том, чтобы перейти от заводов полного цикла к набору центров специализаций, которые будут управляться цепочкой поставок. Т.е. фактически будут созданы центры специализаций, которые станут более компетентными в своей области, компактными и эффективными с точки зрения организации производств. За счет чего снижаются издержки и повышается производительность. То есть фактически это новая идеология построения производственной системы. Такой комплексный подход к управлению производством позволит и повысить качество продукции, и почти на треть сократить производственный цикл. А при выходе участка на полную мощность, он позволит увеличить производство деталей на 70%. При том, этот проект - часть масштабной программы «Трансформация индустриальной модели» ОДК.

Здесь следует особо отметить то, что неоднократно было подчеркнуто нашими собеседниками: данный участок является передовым, и этот опыт, эта система организации производства станет типовой не только для производственного комплекса «Салют», но и для всей ОДК. Иными словами, здесь апробирован пилотный проект, и преимущества, которые он дает, более чем очевидны.

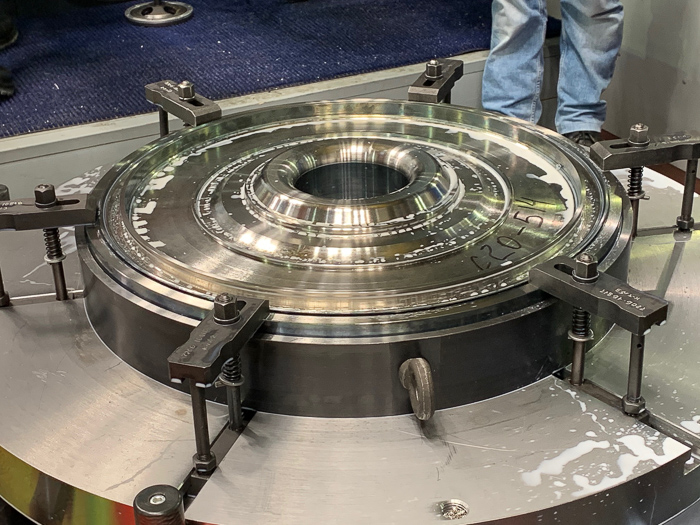

А мы перемещаемся в другие цеха предприятия. Отдел станков программного управления (ОСПУ). Этот участок работает круглосуточно, включая субботу и воскресенье. Основная задача отдела - разработка управляющих программ на весь парк станков производственного комплекса «Салют». По сути, это опытное производство для отработки новых технологий, программных решений, новых инструментов. Любое новое изделие или решение отрабатывается здесь на малом количестве станков, а затем передается в другие цеха. Плюс, здесь совершенствуются инженеры и обучаются операторы станков.

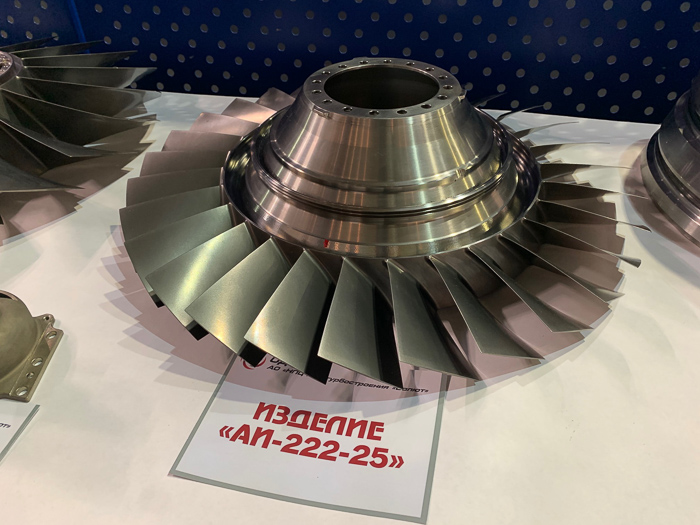

Вообще, конструкторы «Салюта» решают целый ряд перспективных задач по совершенствованию конструкции, увеличению ресурса двигателя АИ-222-25. На «Салюте» реализуется один из передовых научно-технических проектов в области цифровизации – создание цифрового двойника авиационного двигателя АИ-222-25, который позволит подтвердить и развить ключевые характеристики этого двигателя – ресурс, надежность и ремонтопригодность, а также снизить себестоимость его изготовления и сервисного обслуживания.

.jpg)

Двигатель АИ-222-25

Традиционно АИ-222-25 - это один из основных продуктов, который производит предприятие. На основе опыта эксплуатации этого двигателя разрабатываются мероприятия по совершенствованию конструкции и ресурса.

«Очень важно, чтобы АИ-222-25, являющийся основным двигателем для обучения наших летчиков, был предельно надежен, максимально прост в эксплуатации, и мы работаем в этом направлении. Сейчас ведутся работы, связанные с совершенствованием конструкции горячей части, а это новые детали турбины, модернизация камеры сгорания, компрессорной части. Наша цель – увеличить межремонтный ресурс двигателя. Это направление, так скажем, конструкторско-технологическое, которое проверяется длительными испытаниями двигателя в целом и специальными испытаниями отдельных деталей. Эти мероприятия проводились нами и в прошлом году, и будут проводиться в нынешнем. К концу года получим результаты. По камере сгорания специальные испытания на установке уже завершены. Полученные результаты дали нам данные для проработки дополнительных мероприятий, и мы их уже внедрили – камера сгорания готова к испытаниям, узлы турбины тоже практически готовы. Модернизированные узлы испытываются в составе серийных двигателей и будут установлены на один технологический двигатель для проведения испытаний», - говорит Алексей Громов.

Двигатель АИ-222-25

Конечно же, посещая завод, мы не могли не зайти в цех окончательной сборки авиационных двигателей. Здесь стоят уже готовые АИ-222-25 для учебно-боевых самолетов Як-130, на которые в данный момент оформляется документация, и далее они будут передаваться для испытаний. Ранее эти двигатели производились в кооперации с украинским предприятиям Мотор Сич. Сейчас на «Салюте» освоен полный цикл производства этих двигателей, совместно с омским филиалом, воскресенским заводом и предприятием «Горизонт» в Дзержинске. Кроме того, предприятие отвечает и за обеспечение их эксплуатации и ремонта.

Наша справка: ПК «Салют» входит в состав АО «Объединенная двигателестроительная корпорация» и работает в тесной кооперации с филиалами ОДК:

- Научно-исследовательским институтом технологии и организации производства двигателей (НИИД);

- Омским моторостроительным объединением им. П.И. Баранова» (ОМО им. П.И. Баранова)

- Воскресенским машиностроительным заводом «Салют» (ВМЗ «Салют»),

- Машиностроительным конструкторским бюро «Горизонт» (МКБ «Горизонт»).

В производственный комплекс «Салют» входят крупные двигателестроительные КБ:

- Конструкторское бюро перспективных разработок (КБПР),

- Машиностроительное конструкторское бюро «Гранит» (МКБ «Гранит»),

- Опытное агрегатное конструкторское бюро «Темп» (ОАКБ «Темп»).

Руководитель производственного комплекса «Салют» АО «ОДК» Алексей Николаевич Громов

«Мы работаем и с теми двигателями, материальная часть которых была ранее изготовлена на предприятии Мотор Сич, - поясняет Громов. - Для эксплуатанта не важно, кто двигатель выпустил, ему надо летать, надо, чтобы самолеты были в строю и это самая главная задача. Сейчас всё обеспечивается нами как преемственным разработчиком этого двигателя. Те двигатели, которые выпускались вначале, были более затратны как с финансовой точки зрения, так и с точки зрения ресурса. Но мы берем на себя ответственность и обеспечиваем их эксплуатацию. Ни один двигатель мы без внимания не оставим».

«Одно из направлений, которое мы сейчас развиваем по этому изделию – его модульный ремонт. АИ-222-25 имеет модульную конструкцию, что помогает нам своевременно устранять те недочеты, которые проявляются в его эксплуатации независимо от того, являются ли они конструктивно-производственными или связаны с нарушением условий эксплуатации. И сейчас мы разворачиваем работы по созданию сервисного центра. Там мы будем заменять поврежденные модули двигателя, что позволит не отправлять его целиком на завод для ремонта. Это значительно сэкономит время - повысит оперативность восстановления техники, а стоимость жизненного цикла значительно сократится. Первые модули уже были заменены, опыт оказался удачный, все подтвердилось», - рассказывает Алексей Громов.

Но главным продуктом предприятия все же остаются двигатели АЛ-31Ф и его модификации. Мы видели этот двигатель и в цехе окончательной сборки и на испытательной станции, где как раз на различных режимах "гоняли" один из серийных таких двигателей.

Помимо серийных двигателей, сегодня «Салют» осваивает производство и других агрегатов для создаваемых Ростехом самолетов - коробки приводов и привода к двигателю ПД-14 для МС-21, коробки приводов и редукторную часть двигателя ТВ7-117-СТ для Ил-114, ТВ7-117-СМ для транспортного Ил-112. Сейчас идет освоение таких изделий для перспективных машин и часть уже освоена. Фактически 80% коробок приводов, изготавливаемых корпорацией, должно перейти в центр специализации «Салюта». То есть все приводы для новых машин, которые разрабатываются и будут разрабатываться, все будут производить здесь.

«Наряду с серийной продукцией мы ведем много работ по освоению новой материальной части. Мы уже поставили первые комплекты коробки центрального привода для демонстратора ПД-35. Мы также ведем работы по коробке приводов и центральному приводу для ПД-8. То есть все узлы, связанные с приводами, будет изготовлять производственный комплекс «Салют». У нас традиционно высокие компетенции в этой области – специалисты и оборудование -, а корпорация распределяет задачи по предприятиям с учетом их сильных сторон. Поэтому было принято решение по строительству нового корпуса центра специализации «Коробки приводов и агрегатов» с учетом того, что в перспективе мы освоим производство этих изделий для ПД-35, ПД-8, ТВ7-117 всех трёх модификаций, ВК-650В и ВК-1600», - поясняет Алексей Громов.

В завершение встречи руководитель предприятия рассказал о том, как предприятие переживало пандемию и связанные с ней ограничения. Но особые и очень теплые слова были сказаны в адрес работников предприятия, которые, несмотря на риски, не по принуждению и не ради зарплаты, а исключительно болея за общее дело, приходили на завод и делали больше, чем от них требовалось. «Заводчане - это особенная, воспитанная временем группа людей с невероятной самодисциплиной и ответственностью. Это помогло нам пережить весенний пик пандемии…. Я искренне благодарен всему нашему коллективу, благодаря которому мы не сорвали ни одного из наших обязательств».

А нам лишь остается отметить, что планируемые преобразования указывают не только на нацеленность на повышение производственных показателей предприятия, но и на создание новых рабочих мест, причем для квалифицированных специалистов. «Салют» традиционно является крупным работодателем столицы: на предприятии трудятся свыше 7 тысяч человек, из которых более 2 тысяч – конструкторы и инженеры. Сюда приходят применять свои знания выпускники МАИ, МГТУ имени Н.Э. Баумана и других ведущих технических вузов столицы: каждый четвертый работник предприятия является молодым специалистом. Для привлечения кадров на предприятии действует программа целевого набора, в рамках которой школьники, студенты, а также сами работники предприятия имеют уникальную возможность получать бесплатное высшее образование в профильных вузах Москвы с последующим гарантированным трудоустройством на производственном комплексе.